Трубчатые припои с флюсом

Обзор

Под действием современных требований и тенденций в производстве электроники и электронных компонентов изменились и материалы, которые используются для ручной пайки. Сейчас при ручной пайке для точного нанесения используют флюсы в аппликаторах, часто применяются удобные для некоторых приложений флюс-гели, да и спектр флюсов значительно расширился.

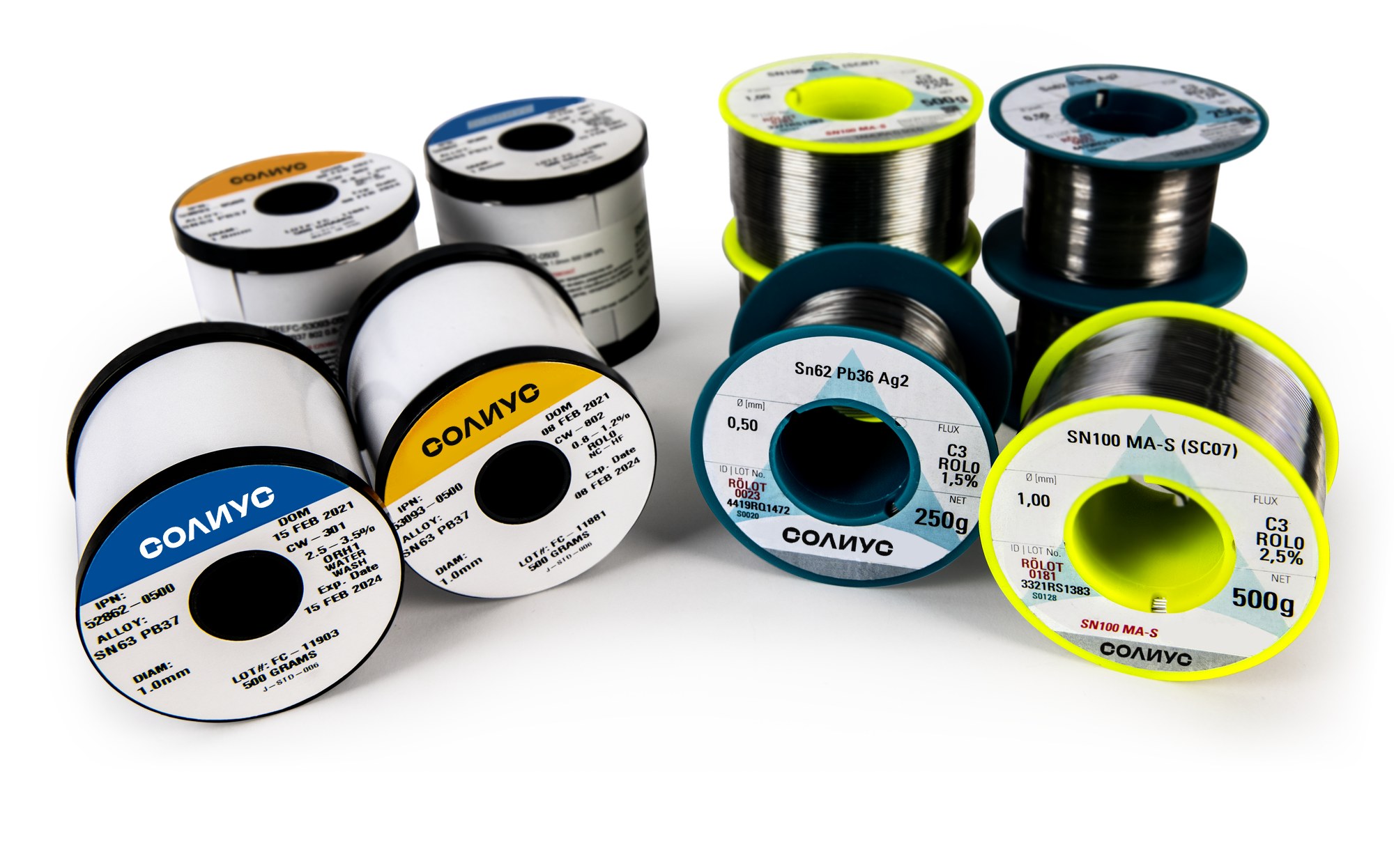

Основным материалом, используемым при ручной пайке, является трубчатый припой. Он имеет некоторые разновидности:

- Со сплавами в составе: олово, свинец, серебро

- Бессвинцовый припой

- Припой с флюсом внутри.

Применение трубчатых припоев, содержащих флюс, не требующий отмывки, решает проблему необходимости удалять остатки флюса после пайки, так как все остатки в трубчатом припое деактивируются. При использовании жидких флюсов существует опасность, что какая-то часть, не подвергнувшаяся термообработке, останется активной на поверхности печатного узла. Использование трубчатых припоев позволяет увеличить производительность ручной пайки и в какой-то мере повторяемость результата. Мировые лидеры в производстве технологических материалов изготавливают сплав для производства трубчатых припоев очень высокого качества с малым количеством примесей. Обязательным правилом для них является указание сплава и количества примесей в сертификатах на каждую партию припоя.

Припой для пайки изготавливается также из меди и фосфора, а его тип выбирают под каждую отдельную задачу. В радиоэлектронике и электромонтажных работах используют легкоплавкие оловянно-свинцовые припои, например, для пайки медных труб или латуни. Одним из самых известных является ПОС-61, который отлично подходит для плотного соединения металлов. Тот же оловянно свинцовый припой допустим и для пайки цинка, однако в этом случае следует отдать предпочтение оловянно-цинковому составу.

Рекомендации по выбору

При выборе сплава главное придерживаться правила – следует паять припоем наиболее похожим или желательно тем же, которым была произведена изначальная пайка. Если это трудно выяснить, лучше, используя оплетки для выпайки, полностью удалить остатки старого припоя и провести пайку новым.

Основные рекомендации по выбору трубчатого припоя

- Выбирайте сплав припоя аналогичный тому, которым производилась основная пайка или максимально близкий;

- Флюс должен по технологии быть совместим с тем, которым производилась основная пайка;

- Желательно использовать трубчатый припой того же производителя, что флюс которым производилась основная пайка – максимальная совместимость зачастую встречается именно у материалов одного производителя;

- Если вам неизвестно, какой использовался флюс при основной пайке изделия — перед ремонтом или доработкой рекомендуется максимально удалить остатки старого;

- Выбирайте трубчатый припой в соответствии с размерами паяемого вывода и жала паяльника.

Припои со специальным сплавом

Кроме стандартных сплавов иногда требуются специальные — для решения более сложных задач, будь то низкотемпературная пайка или конструкционная пайка, например, пайка алюминия. Для этих задач производятся припои со специальными сплавами. По вопросу подбора обращайтесь к нашим специалистам.

Как выбрать флюс для припоя

Флюсы, используемые в трубчатых припоях, по своей основе аналогичны жидким. Некоторые типы активно применяются для ручной пайки при ремонте и опытном производстве.

Перед началом серийного применения нового типа флюса для припоя рекомендуется провести испытания на растекаемость, коррозионное воздействие остатков и изменение поверхностного сопротивления изоляции после пайки. Методы проведения испытаний приведены в стандарте IPC-TM-650. При выборе типа флюса следует руководствоваться требованиями стандарта IPC/ANSI-J-STD-004 («Требования к флюсам для пайки»), а также учитывать:

- Конструктивные особенности и назначение электронной техники;

- Требования заказчика к внешнему виду изделий – отмывать или не отмывать остатки флюса после пайки;

- Необходимость влагозащиты и возможность применения влагозащитных материалов без удаления остатков флюса;

- Активность флюса, достаточную для обеспечения хорошей очистки и смачивания паяемых поверхностей припоем. Чем выше пригодность к пайке компонентов и печатных плат, тем менее активный флюс можно использовать.

В процессе пайки флюсы обеспечивают растворение оксидов и сульфидов, защиту паяемых поверхностей от повторного окисления, снижение поверхностного натяжения припоя.

Рекомендации по применению

Температура жала паяльника

Оптимальная температура жала паяльника и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217–227°С, минимальная температура жала паяльника должна составлять 300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника достаточно высокая и составляет 315–370°С. В некоторых случаях хорошие результаты могут быть получены при кратковременном (до 0,5 секунд) нагреве с повышенной температурой жала 340-420°С

Рекомендуемая последовательность работы

При работе с многоканальными трубчатыми припоями пайка осуществляется с двух рук. Для того, чтобы получить наилучшие результаты, рекомендуется использовать следующий процесс.

- Поднесите жало паяльника к рабочей поверхности. У жала паяльника должно возникнуть соединение одновременно с контактной площадкой платы и выводом компонента, для того чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время лужения, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более секунды, чтобы прогреть соответствующим образом до нужной температуры обе поверхности.

- Поднесенный в это время к месту соединения с противоположной стороны от жала пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды.

ВНИМАНИЕ. Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, и его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяное соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя равным половине диаметра жала паяльника.

Весь процесс пайки должен занимать от 0,5 до 2,0 секунд на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут, во-первых, истощать флюс до смачивания припоя, что может привести к увеличению количества остатков, во-вторых, увеличивают хрупкость паяного соединения.

Так как при технологии ручной пайки используют трубчатые припои, а иногда еще и добавляют жидкие флюсы, остатки на печатном узле достаточно велики и неэстетичные. Отмывка печатных узлов нужна для удаления остатков флюсов после пайки, которые в процессе эксплуатации электронной аппаратуры могут оказать негативное воздействие на надежность печатных узлов. Так же отмывка может быть вызвана требованиями к внешнему виду печатных узлов после пайки и необходимостью впоследствии нанести влагозащитное покрытие.

В основном при данной технологии используют ручные методы отмывки, часто применяя спирто-бензиновую смесь. Она обладает крайне низкой эффективностью – плохо удаляются остатки флюсов с низким содержанием твердых веществ, не удаляются ионные водорастворимые компоненты (остатки активаторов, минеральные соли, остатки травильных растворов и электролитов).

Эффективную отмывку печатных узлов после пайки от всех типов загрязнений могут обеспечить только промывочные жидкости, специально разработанные для этих целей, например производства компании Zestron. Более подробно об этих жидкостях вы можете узнать в соответствующем разделе сайта, там вы найдете информацию по выбору и рекомендации по применению.

Упаковка и хранение

Трубчатые припои поставляются намотанными на пластиковые катушки стандартного размера весом 500 грамм. Основные популярные диаметры припоев 0,5мм, 0,8мм, 1мм и 1,5мм. Другие диаметры поставляются на заказ.

При транспортировке и хранении рекомендуется избегать сильных локальных нагревов катушек припоя, что может привести к разжижению флюса и его стеканию – появления областей с плохой паяемостью.